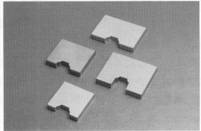

項目名稱及單位:面向柴油車的注射器用磁性零件的開發(圖10)

日立粉末冶金

中國粉末冶金商務網信息

圖10

本材料是對與歐洲排氣標準相對應的普通線路系統注射器中裝載的高性能壓粉磁芯材料,進而使用獨自的燒結技術,開發了復合電樞,作為磁性部件而采用。

在本開發的壓粉磁芯材料中,在鐵粉絕緣性提高、極微細樹脂粉末開發、樹脂的添加方法,以及*大限度發揮壓粉磁芯性能的熱處理方法等方面都進行了優化,達到了與歷來的壓粉磁芯相比優異的磁性能與高強度。而且,在復合電樞中,使用具有磁性能所必要的翼部的高磁通密度、高透磁率的超高性能燒結磁芯(Fe—Si系材料),經試驗有耐磨性要求的熔鑄材料,有獨自的燒結擴散接合而復合一體化,達到了用歷來的制備方法所不能得到的耐磨性與磁性能。

結果是,作為注射器的吸力提高了35%,對用戶機器燃燒效率的提高做出了貢獻。

評價要點:實現了與歐洲排氣標準(EUROV)相對應的普通線路的高磁性能部件用材料。

《新粉末冶金零件獎·開發部門》

項目名稱及單位:使用真空燒結硬化技術對燒結高速鋼翼的開發(圖11)

住友電氣工業

中國粉末冶金商務網信息

圖11

本開發采用了具有脫氣、燒結、冷卻3階段的真空燒結爐,使燒結供需中的冷卻過程的淬火實用化的方法,應用于制造燒結高速鋼翼。

高速鋼由于具有優異的耐磨性與韌性,被廣泛地應用于模具、工具等領域,但是,與一般的鐵基零件相比,原料粉末的成本高,必須在真空或非氧化氣氛中進行燒結,進而,為了得到耐磨性能,還必須在同樣的氣氛中進行熱處理,所以低成本地制造該類材料一直是一個問題。

在本開發中,使燒結工序與熱處理工序的熱效應基本相同,研究了燒結的冷卻過程作為淬火處理,采用具有脫氣、燒結、冷卻等3室為獨立結構的連續真空燒結爐,使用former star試驗機進行了CCT圖的制作及*佳冷卻速度的研究,確立了燒結硬化技術。

結果是,采用熱效率優異的3室結構的真空燒結爐,同時進行熱處理的淬火,與歷來的設備與技術相比,熱損耗降低到1/2以下,成本能夠降低約30%,對于近年來原材料價格急劇上升條件下的高合金鋼制品的競爭力做出了貢獻。

評價要點:使用真空燒結爐同時進行熱處理,達到了熱損耗降低到1/2以下,成本能夠降低約30%,是一種節能的制備方法。

《原料獎》

項目名稱及單位:兼具成形性與強度的快切削鋼粉(圖12) 神戶制鋼

中國粉末冶金商務網信息

圖12

本粉末是為了制備必須進行切削加工的復雜形狀燒結部件而開發的兼具成形性與強度的快切削鋼粉。

作為必須進行切削加工的復雜形狀燒結部件,歷來是使用在還原鐵粉中添加MnS粉末,但是存在有燒結時脫硫,MnS的利用率低,被切削性的改善不充分等問題。為了解決該問題,雖然開發了將MnS預合金化的快切削鋼粉,但是卻存在有成形強度與燒結強度低的問題。

在本開發中,為了提高成形性,由霧化工序使粉末微細化,由還原工序對其進行燒結,使鐵粉異形狀化,由此能夠使MnS微細地分布于顆粒內,同時提高燒結性,達到改善燒結體強度的目的。

結果是,對于燒結部件的復雜形狀化、薄壁化、凈成形化、切削等所必要的橫孔、橫溝槽、長尺寸小孔等要求,使用成形性良好、被切削性優異的快切削鋼粉(對于還原鐵粉+MnS粉切削性提高5倍,對于NnS預合金化粉切削性提高10%),制造減震器活塞與滑動部件等。

評價要點:在確保尺寸精度的基礎上,增加與切削相對應的部件,成形性與被切削性良好,能夠與燒結不僅的復雜化、薄壁化相對應。

《鼓勵獎》

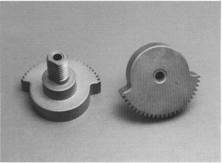

項目名稱及單位:具有陽螺紋的電動遮陽傘用多臺階齒輪(圖13)

住友電氣工業

中國粉末冶金商務網信息

圖13

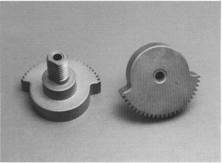

本制品是為了驅動裝載于汽車的電動遮陽傘的驅動力矩的的部件。

歷來,為了傳遞驅動力矩的燒結齒輪是由4個部件與1個鍛造材料的陽螺紋部件,合計5個部件所構成,實現了燒結齒輪削減1個,鍛造螺紋部的燒結化,以及與燒結齒輪的一體化,構成部件成為3個,作為組合部件實現了成本的下降。

在本開發中,齒輪與鍛造螺桿一體化,作為齒輪強度對策與成本下降對策,通過設計實現了齒輪形狀的*優化,進而進行了內徑精度提高、模具的高剛性化等。由此能夠使發生應力降低40%,所以夠使材質從Fc—Ni—Cu—Mo轉變為廉價的Fc—Ni—C體系。而且,與輪轂全長為17mm,厚度為2mm,容易發生破損,所以在成形體的處理中采用自動集粉裝置,防止裂紋的發生。

結果是,成功地將部件數目從5個減少到3個,能夠同時使用燒結螺桿與鍛造螺桿,對燒結部件的設計自由度的擴大做出了貢獻。

評價要點:從*初開始設計,制備了部件削減,高負荷、異形的齒輪,長尺寸輪轂,從鍛造部件變為燒結部件。

項目名稱及單位:渦輪增壓器用燒結擴散接合耐磨部件的開發(圖14)

日立粉末冶金

中國粉末冶金商務網信息

圖14

本材料是在燒結不銹鋼材料中分散有由Co基熔融制造合金粉末所形成的高耐磨硬質層、兼具高耐磨性與韌性的材料,與熔鑄的不銹鋼接合,應用于渦輪增壓器部件。

歷來,為了使渦輪的翼開閉用驅動環動作的桿銷,是使用在不銹鋼表面進行處理形成硬質層的材料,在進一步要求耐磨性的情況下,雖然有Co基熔融制造合金作為候補,但是存在有成本的問題。

本開發材料的硬質層雖然具有與Co基熔融制造合金相同的成分,但是能夠使更微細的金屬間化合物析出分散,通過該分散量的*優化與材料的高密度化,實現了比熔鑄材料更為優異的耐磨性。在需要耐磨性的部位使用本材料,在需要韌性的部位使用熔鑄不銹鋼,兩種材料的接合一體化,能夠得到高耐磨性、高韌性,且能夠控制材料價格成本的零件。

結果是,成功地開發了世界上*高水準的耐磨性燒結材料,通過燒結擴散接合,是歷來難以實現的具有高耐磨性、高韌性的燒結部件的應用領域得到擴大。

評價要點:開發了比原來材料(Co基熔融制造合金)耐磨性更為優異的材料,通過擴散接合,能夠與具有不同特性的燒結部件相對應,進行了用途的拓展。

(續完)

(未經許可,嚴禁轉載!)

客服MSN:pmbiz1@hotmail.com